Что такое допуски и посадки таблица. Допуски и посадки

Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Всего предусмотрено 19 квалитетов (01 -самый высокий и 17 - самый низкий). Указанные стандарты СЭВ содержат ряд цифр, но указаний, в каких случаях, какой квалитет требуется, они не дают. Подобные указания приводятся конструкторами в чертежах в виде числового размера и условного обозначения поля допуска, состоящего из буквы и цифры (иногда двух букв и цифр).

Размер, для которого указывается поле допуска, обозначают числом, за которым следует буква латинского алфавита (прописная для отверстий и строчная для валов), указывающая положение поля допуска относительно нулевой линии, и цифра (две цифры), определяющая квалитет. Например,

30h6, ЗОН7, ЗОК10 . В обозначение посадки входит номинальный размер, общий для сопрягаемых поверхностей (отверстия и вала) и поля допусков для каждого элемента, начиная с отверстия. Например, ЗОН7/g6 , или

ЗОH7 =g6 , или 40 Н7/g6 .

Для неответственных несопрягаемых поверхностей назначают расположение полей допусков: для отверстий - в плюс (обозначают буквой Н); для валов - в минус (обозначают буквой h); для размеров, не идентифицируемых отверстиями и валами - симметрично (обозначают ± IT/2). Вместо условных обозначений поле допусков на чертежах часто используют предельные отклонения размеров, например, 36 + 0,02;

18 -0,036 -0,072 .

Квалитеты

Классы (уровни, степени) точности в ЕСДП названы квалитетами, что отличает их от классов точности в системе ОСТ. Квалитет (степень точности) - ступень градации значений допусков системы.

Допуски в каждом квалитете возрастают с увеличением номинальных размеров, но они соответствуют одному и тому же уровню точности, определяемому квалитетом (его порядковым номером).

Для данного номинального размера допуск для разных квалитетов неодинаков, так как каждый квалитет определяет необходимость применения тех или иных методов и средств обработки изделий.

В ЕСДП установлено 19 квалитетов, обозначаемых порядковым номером: 01; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16 и 17. Наивысшей точности соответствует квалитет 01, а наинизшей - 17-й квалитет. Точность убывает от квалитета 01 к квалитету 17.

Допуск квалитета условно обозначают прописными латинскими буквами ІТ с номером квалитета, например, ІТ6 - допуск 6-го квалитета. В дальнейшем под словом допуск понимается допуск системы. Квалитеты 01, 0 и 1 предусмотрены для оценки точности плоскопараллельных концевых мер длины, а квалитеты 2, 3 и 4 - для оценки гладких калибров-пробок и калибров-скоб. Размеры деталей высокоточных ответственных соединений, например подшипников качения, шеек коленчатых валов, деталей, соединяемых с подшипниками качения высоких классов точности, шпинделей прецизионных и точных металлорежущих станков и другие выполняют по 5-му и 6-му квалитетам. Квалитеты 7 и 8 являются наиболее распространенными. Они предусмотрены для размеров точных ответственных соединений в приборостроении и машиностроении, например деталей двигателей внутреннего сгорания, автомобилей, самолетов, металлорежущих станков, измерительных приборов. Размеры деталей тепловозов, паровых машин, подъемно-транспортных механизмов, полиграфических, текстильных и сельскохозяйственных машин преимущественно выполняют по 9-му квалитету. Квалитет 10 предназначен для размеров неответственных соединений, например для размеров деталей сельскохозяйственных машин, тракторов и вагонов. Размеры деталей, образующих неответственные соединения, в которых допустимы большие зазоры и их колебания, например размеры крышек, фланцев, деталей, полученных литьем или штамповкой, назначают по 11-му и 12-му квалитетам.

Квалитеты 13-17 предназначены для неответственных размеров деталей, не входящих в соединения с другими деталями, т. е. для свободных размеров, а также для межоперационных размеров.

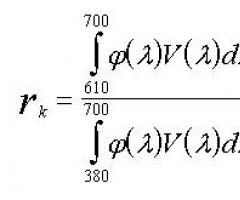

Допуски в квалитетах 5-17 определяют по общей формуле:

1Тq = аі , (1)

где q - номер квалитета; а - безразмерный коэффициент, установленный для каждого квалитета и не за висящий от номинального размера (его называют “число единиц допуска”); і - единица допуска (мкм) - множитель, зависящий от номинального размера;

для размеров 1-500 мкм

для размеров св. 500 до 10 000 мм

![]() (3)

(3)

где D с - среднее геометрическое граничных значений

![]() (4)

(4)

где D min и D max – наименьшее и наибольшее граничное значение интервала номинальных размеров, мм.

При заданных квалитете и интервале номинальных размеров значение допуска постоянно для валов и отверстий (их поля допусков одинаковы). Начиная с 5-го квалитета, допуски при переходе к соседнему менее точному квалитету увеличиваются на 60% (знаменатель геометрической прогрессии равен 1,6). Через каждые пять квалитетов допуски увеличиваются в 10 раз. Например, для деталей номинальных размеров св. 1 до 3 мм допуск 5-го квалитета ІТ5 = 4 мкм; через пять квалитетов он увеличивается в 10 раз, т. е. ІТ1О =.40 мкм и т. д.

Интервалы номинальных размеров в диапазонах св. 3 до 180 и св. 500 до 10000 мм в системах ОСТ и ЕСДП совпадают.

В системе ОСТ до 3 мм установлены следующие интервалы размеров: до 0,01; св. 0,01 до 0,03; св. 0,03 до 0,06; св. 0,06 до 0,1 (исключение); от 0,1 до 0,3; св. 0,3 до 0,6; св. 0,6 до 1 (исключение) и от 1 до 3 мм. Интервал св. 180 до 260 мм разбит на два промежуточных интервала: св. 180 до 220 и св. 220 до 260 мм. Интервал св.-260 до 360 мм разбит на интервалы: св. 260 до 310 и св. 310 до 360 мм. Интервал св. 360 до 500 мм разбит на интервалы: св. 360 до 440 и св. 440 до 500 мм.

При переводе классов точности по ОСТ в квалитеты по ЕСДП необходимо знать следующее. Так как в системе ОСТ допуски подсчитывали по формулам, отличающихся от формул (2) и (3), то нет точного совпадения допусков по классам точности и квалитетам. Первоначально в системе ОСТ были установлены классы точности: 1; 2; 2a; 3; 3a; 4; 5; 7; 8; и 9. Позднее система ОСТ была дополнена более точными классами 10 и 11. В системе ОСТ допуски валов 1, 2 и 2а классов точности установлены меньшими, чем для отверстий тех же классов точности. Это связано с трудностью обработки отверстий по сравнения с валами.

ПОВЕРХНОСТИ ОТВЕРСТИЙ И ВАЛОВ В СИСТЕМЕ ОТВЕРСТИЯ В ЗАВИСИМОСТИ ОТ КЛАССА ТОЧНОСТИ

| Класс точности (квалитет) | Обозначение полей допусков | РАЗМЕРЫ, мм | |||||||||||

| 1…3 | 3…6 | 6…10 | 10…18 | 18…30 | 30…50 | 50…80 | 80…120 | 120…180 | 180…260 | 260…360 | 360…500 | 500…630 | 630…1000 |

| (6-7) | ОТВЕРСТИЕ | А | H7 | Ra= =0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | |||||

| ВАЛ | Гр | u7 | Ra=2,5 | Rz=20 | - | ||||||||

| Пр | r6,s6 | Ra=2,5 | Rz=40 | ||||||||||

| Г | n6 | Ra=0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | ||||||||

| Н | k6 | ||||||||||||

| П | js6 | ||||||||||||

| С | h6 | Ra=2,5 | Rz=20 | ||||||||||

| Д | g6 | Rz=40 | - | ||||||||||

| Х | f7 | Ra=0,63 | Ra=1,25 | ||||||||||

| Л | e7 | Ra=1,25 | Ra=2,5 | Rz=20 | |||||||||

| 2a (7-8) | ОТВЕРСТИЕ | А2а | H8 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | ||||||

| ВАЛ | Пр 2а | s7,u8 | Ra= =0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | ||||||

| (8-9) | ОТВЕРСТИЕ | A3 | H8,H9 | Ra= =1,25 | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||

| ВАЛ | Пр2 3 | u8 | - | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | ||||||

| Пр1 3 | x8,u8, s8 | - | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||||

| С3 | h8, h9 | Ra= =1,25 | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||||

| Х3 | f9, e9, e8 | Ra=2,5 | |||||||||||

| Ш3 | d9 | Ra=2,5 | Rz=20 | Rz=40 | |||||||||

| (11) | ОТВЕРСТИЕ | A4 | H11 | Rz=20 | Rz=40 | Rz=80 | |||||||

| ВАЛ | С4 | h11 | |||||||||||

| Х4 | d11 | ||||||||||||

| Л4 | b11, c11 | Rz=20 | Rz=40 | Rz=80 | |||||||||

| Ш4 | a11 | ||||||||||||

| (12) | ОТВЕРСТИЕ | A5 | H12 | Rz=40 | Rz=80 | Rz=160 | |||||||

| ВАЛ | С5 | h12 | Rz=40 | Rz=80 | Rz=160 | ||||||||

| Х5 | b12 | ||||||||||||

| 7 (14) | ОТВЕРСТИЕ | A7 | H14 | Rz=80 | Rz=160 | Rz=320 |

Параметры и критерии шероховатости поверхности металлов, пластмасс и других материалов установлены ГОСТ 2789-73. Стандартом указаны шесть параметров шероховатости поверхности. Наиболее часто применяют лишь два:

Ra - среднее арифметическое отклонение профиля, преимущественно в интервале Ra = 2,5 - 0,04 мкм (6 - 12-й классы шероховатости), и

Rz - высота неровностей профиля по десяти точкам, преимущественно в интервалах Rz = 320 - 20 мкм

(1 и 5-й классы шероховатости) и Rz = 0,1-г 0,05 мкм (13-14-й классы шероховатости). Шероховатость обозначают на чертеже следующим образом: \/ - для поверхности, образуемой удалением материала, например, точением, фрезерованием, травлением и т. п.; \/ - для поверхности, образуемой без удаления материала, например литьем, ковкой, прессованием, волочением и т. п.; \/ - для поверхности, метод образования которой не устанавливается. Для параметра Ra указывают лишь числовое значение шероховатости без буквенного обозначения параметра. Общее для ряда поверхностей детали значение шероховатости ставят в правом верхнем углу чертежа.

Шероховатость поверхности при механических методах обработки

| Обрабатыва- емые поверхности | Методы обработки | Параметры шероховатости | |||||||||||||

| Rz | Ra | Rz | |||||||||||||

| 2,5 | 1,25 | 0,63 | 0,32 | 0,160 | 0,080 | 0,040 | 0,100 | ||||||||

| Наружные цилиндрические | Обтачивание | Предварительное | |||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Шлифование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Притирка | Грубая | ||||||||||||||

| Средняя | |||||||||||||||

| Тонкая | |||||||||||||||

| Отделка абразивным полотном | |||||||||||||||

| Обкатывание роликом | |||||||||||||||

| Шлифование Суперфиниширование | |||||||||||||||

| Внутренние цилиндрические | Растачивание | Предварительное | |||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Сверление | |||||||||||||||

| Зенкерование | Черновое (по корке) | ||||||||||||||

| Чистовое | |||||||||||||||

| Развертывание | Нормальное | ||||||||||||||

| Точное | |||||||||||||||

| Тонкое | |||||||||||||||

| Протягивание | |||||||||||||||

| Внутреннее шлифование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Калибрование шариком | |||||||||||||||

| Притирка | Грубая | ||||||||||||||

| Средняя | |||||||||||||||

| Тонкая | |||||||||||||||

| Шлифование Притирка Хонингование | Нормальное | ||||||||||||||

| Зеркальное | |||||||||||||||

| Плоскости | Строгание | Предварительное | |||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Цилиндрическое фрезерование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Торцовое фрезерование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Торцовое точение | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Плоское шлифование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Притирка | Грубая | ||||||||||||||

| Средняя | |||||||||||||||

| Тонкая |

Предельные отклонения формы и расположения поверхностей задают лишь тогда, когда требования к точности по этим параметрам выше требований к точности размеров. В иных случаях на отклонения по форме и расположению технолог имеет право израсходовать половину допуска на размер. Отклонения согласно ГОСТ 24642-81, ГОСТ 24643-81 указывают на чертежах условными обозначениями по ГОСТ 2.308- 79. Данные о предельных отклонениях формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две или три части: в первом поле помещают знак допуска; во втором - числовое значение допуска в миллиметрах и в третьем - буквенное обозначение базы (баз), например: | / | 0,01 I А | - радиальное биение данной поверхности относительно оси поверхности А (база) не более 0,01 мм.

Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности или реального профиля от формы номинальной (заданной чертежом) поверхности (профиля)

оценивается наибольшим расстоянием Д от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к ней.

Прилегающей поверхностью (профилем) называется поверхность (профиль), имеющая форму номинальной поверхности (профиля), соприкасающаяся с реальной поверхностью (профилем) и расположенная вне материала детали так, чтобы отклонение от

нее наиболее удаленной точки реальной поверхности (профиля) в пределах нормируемого участка имело минимальное значение.

ГОСТ 24642-81 устанавливает следующие отклонения формы поверхностей

Отклонение от прямолинейности в плоскоскости т и. Частными видами этого отклонения являются выпуклость и вогнутость.

Выпуклость - отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой уменьшается от края к середине (рис. 6, а)\

Вогнутость - отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой увеличивается от края к середине (рис. 6б).

Выпуклость Вогнутость

Отклонение от круглости . Частными видами этого отклонения являются овальность и огранка.

Овальность - отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший d m 3 X и наименьший d mla диаметры которой находятся во взаимно перпендикулярных направлениях

Огранка - отклонение от круглости, при котором реальный профиль представляет собой многогранную фигур" (рис. 6, е).

Отклонение профиля продольного сечения характеризует отклонение от прямолинейности и параллельности образующих. Частными видами этого отклонения являются конусоооразность, бочкообразность и седлообразность.

Конусообраность - отклонение профиля продольного сечения, при которое образующие прямолинейны, но не параллельны (рис. 7, а).

Бочкообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 7, б).

Седлообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 7, в).

Отклонение расположения характеризует отклонение реального расположения рассматриваемого элемента (поверхности, линии, точки) от его номинального (заданного чертежом) расположения. Различают следующие отклонения расположения.

Отклонение от параллельности плоскостей - разность А-В (рис. 8, а) наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине.

Отклонение от параллельности прямых в плоскости - разность А-В (рис. 8, б) наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине.

Отклонение от параллельности осей поверхностей вращения (или прямых в пространстве) - отклонение Да; (рис. 8, в) от параллельности проекций осей на их общую теоретическую плоскость, проходящую через одну ось и одну из точек другой оси.

Перекос осей (или прямых в пространстве) - отклонение Ду (рис. 8, в) от параллельности проекций осей на плоскость, перпендикулярную общей теоретической плоскости и проходящую через одну из осей.

Отклонение от параллельности оси поверхности вращения и плоскости - разность А-В (рис. 8, г) наибольшего и наименьшего расстояний между прилегающей плоскостью и осью поверхности вращения на заданной длине.

Отклонение от перпендикулярности плоскостей, осей или оси и плоскости - отклонение Д (рис. 8, д) угла между плоскостями, осями или осью и плоскостью от прямого угла, выраженное в линейных единицах на заданной длине L.

Торцовое биение - разность Д (рис. 8, е) наибольшего и наименьшего расстояний от точек реальной торцовой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной базовой оси вращения. Если диаметр не задан, то торцевое биение определяется на наибольшем диаметре торцевой поверхности.

Отклонение от соосности относительно базовой поверхности - наибольшее расстояние Д (рис. 8, ж) между осью рассматриваемой поверхности и осью базовой поверхности иа всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении.

Отклонение от соосности относительно общей оси - наибольшее расстояние Д х; Д 2 (рис. 8, з) от оси рассматриваемой поверхности до общей оси двух или нескольких номинально соосных поверхностей вращения в пределах длины рассматриваемой поверхности. За общую ось двух поверхностей принимается прямая, проходящая через эти оси в средних сечениях рассматриваемых поверхностей.

Радиальное биение - разность Д=Л тах -y4 min (рис. 8, и) наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси.

Отклонение от пересечения - кратчайшее расстояние Д (рис. 8, к) между осями, номинально пересекающимися.

Отклонение от симметричности - наибольшее расстояние (рис. 8, л) между плоскостью симметрии (осью симметрии) рассматриваемой поверхности и плоскостью симметрии (осью симметрии) базовой поверхности.

Смещение оси (или плоскости симметрии) от номинального расположения - наибольшее расстояние Д (рис. 8, м) между действительным и номинальным расположениями оси (или плоскости симметрии) по всей длине рассматриваемой поверхности.

Предельные отклонения формы и расположения поверхностей указывают на чертежах или в технических требованиях. При обозначении на чертеже данные о предельных отклонениях формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две или три части: в первой части помещают условное обозначение отклонения, во второй - предельное отклонение в миллиметрах и в третьей - буквенное обозначение базы или другой плоскости, к которой относится отклонение.

Нормы точности металлорежущих станков характеризуются наибольшими допускаемыми отклонениями формы и расположения поверхностей обрабатываемых заготовок. Под нормой точности станка следует понимать предельно достижимую точность изготовления детали при выполнении чистовых операций на новом станке или на станке, находящемся в эксплуатации непродолжительное время. Показатели точности, получаемые при различных видах обработки с учетом износа оборудования и приспособлений, погрешностей базирования и других факторов, обычно находятся ниже этих пределов и характеризуют экономически достижимую точность обработки. Экономически достижимая точность обработки поверхности определяется размером затрат, необходимых для применен ния данного способа обработки, которые не должны превышать затрат при любом другом способе, пригодном для обработки этой же поверхности. В качестве примеров можно привести данные о степени точности геометрической формы деталей при обработке на различных станках (табл. 1).

Точность формы и расположения поверхностей характеризуется предельными отклонениями, назначаемыми по ГОСТ 24643-81 при наличии особых требований, возникающих из условий работы, изготовления или измерения деталей. В остальных случаях отклонения формы и расположения поверхностей должны находиться в пределах поля допуска соответствующего размера.

ГОСТ 24643-81 устанавливает 16 степеней точности и соответствующие этим степеням (в зависимости от номинальных длин и диаметров) размеры предельных отклонений формы и расположения поверхности. Так, предельные отклонения от плоскостности и прямолинейности для длин от 25 до 40 мм составляют для 1-й степени точности 0,5 мкм, а для 10-й - 30 мкм; предельные значения отклонений формы цилиндрических поверхностей для диаметров от 18 до 30 мм составляют для 1-й степени точности 0,6 мкм, для 10-й степени точности - 40 мкм и предельные значения радиального биения для тех же диаметров и степеней точности - соответственно 1,6 и 100 мкм. Точности размеров, формы и шероховатости взаимозависимы: нельзя изготовить точную поверхность, если она имеет большую шероховатость, невозможно обеспечить точность измерения такой поверхности и т. п. В пределах Rz = 10 - 0,2 мкм зарекомендовали себя следующие соотношения между допуском на размер и средней высотой шероховатости:

- симметричные поверхности, сопрягаемые по прессовым посадкам,

- Rz = (0,1 - 0,12) Т;

- переходные посадки - Rz = (0,084 - 0,10) Т ;

- посадки движения - Rz = (0,05 - г 0,07) Т.

Допуск размера взаимодействует также с точностью формы и расположения поверхностей. В справочной литературе имеются соответствующие таблицы.

Факторы, влияющие на точность обработки.

В процессе изготовления деталей в результате действия большого числа производственных факторов (колебания припусков заготовок, сил резания, износа инструмента и т. д.) на всех операциях и переходах возникают погрешности (размера, формы, расположения поверхностей относительно друг друга, механических свойств и др.). Поэтому изделия, выполненные по одному и тому же ТП, неизбежно отличаются друг от друга и от проектного „идеального" прототипа по всем характеристикам качества. Это явление называют рассеянием характеристик качества. Рассеяние любого параметра качества характеризуется полем рассеяния w, представляющим собой разность между максимальным и минимальным значениями данной характеристики из партии изделий, и практической кривой распределения (рассеяния) значений этой характеристики.

Некоторые производственные факторы по их воздействию на рассеяние характеристики качества (на образование суммарной погрешности) сопоставимы друг с другом, а их влияние каждого в отдельности невелико. Их трудно выявить и детерминировать, поэтому вклад таких факторов в погрешность изделия (операции) определяют статистически (поле рассеяния и кривую распределения). Погрешности, образованные под воздействием таких производственных факторов, называют случайными .

Если на координатной сетке по оси абсцисс откладывать номера последовательно обрабатываемых деталей, а по оси ординат - соответствующие им значения характеристики качества, например размер, то полученная совокупность точек представит точечную диаграмму. Случайные погрешности образуют поле рассеяния w, рис. 3.2, а. Практическая кривая распределения размеров в этом поле, как будет показано в § 3.2, близка к кривой Гаусса, закона нормального распределения .

Наряду со случайно проявляющимися факторами имеются и такие, которые выделяются из общей массы производственных факторов своим доминирующим влиянием. Такие факторы образуют постоянные систематические погрешности характеристики качества, которые имеют одинаковое значение на каждом изделии партии или переменные систематические погрешности , значения которых на деталях различны, но изменения от детали к детали подчинены определенному закону.

Влияние совокупного действия случайных и систематических доминирующих факторов приводит к практическим кривым, представляющим собой композиции соответствующих кривых распределения, рис. 3.2в. Величина поля рассеяния при этом равна сумме величин полей рассеяния: w = w1 + w2 .

Совокупное действие большого числа независимых факторов одного порядка величин, образующих случайные погрешности (поля рассеяния), изучается только на основе статистических законов путем обобщения опытных данных, составления соответствующих таблиц, диаграмм и т. д. Доминирующие производственные факторы можно идентифицировать, исследовать, рассчитать, возникновение погрешностей вследствие их действия предупредить при отладке ТО. Важно отметить, что разделение погрешностей на систематические и случайные весьма условно. Так, например, если вся партия заготовок обработана одним резцом, то погрешность установки резца является систематической погрешностью. Если же на протяжении обработки партии заготовок сменилось несколько резцов, то погрешность установки резца приобретает случайный характер и ее необходимо исследовать статистически.

Принципиальная зависимость между точностью изготовления деталей и их себестоимостью приведена на рис. 1.4. Высокая точность соответствует значительным затратам на обработку. По мере понижения требований к точности обработки затраты, а следовательно и себестоимость, снижаются (кривая).

Рис. 1.4. Определение оптимальной точности изготовления деталей.

õ - величина допуска; õ 6орт - оптимальный допуск; С - себестоимость, руб. / 1- себестоимость операций изготовления деталей; 2 - себестоимость сборочных операций; 3 - результирующая кривая себестоимости.

Метрология - это наука об измерениях, средствах и методах обеспечения их единства, а также способах достижения необходимой точности. Ее предметом является выделение количественной информации о параметрах объектов с заданной достоверностью и точностью. для метрологии - это стандарты. В данной статье нами будет рассмотрена система допусков и посадок, являющаяся подразделом этой науки.

Понятие о взаимозаменяемости деталей

На современных заводах тракторы, автомобили, станки и другие машины производятся не единицами и не десятками, а сотнями и даже тысячами. При таких объемах производства весьма важно, чтобы каждая изготавливаемая деталь или узел при сборке точно подходили к своему месту без дополнительных слесарных подгонок. Ведь такие операции довольно трудоемки, дорогостоящи и занимают много времени, что при массовом производстве не допустимо. Не менее важным является то, чтобы детали, поступающие на сборку, допускали замену на другие общего с ними назначения, без какого-либо ущерба для функционирования всего готового агрегата. Такая взаимозаменяемость частей, узлов и механизмов называется унификацией. Это весьма важный момент в машиностроении, он позволяет экономить не только затратную часть на проектировку и изготовление деталей, но и время производства, кроме того, упрощается ремонт изделия в результате его эксплуатации. Взаимозаменяемость - это свойство узлов и механизмов занимать свои места в изделиях без предварительного подбора и выполнять свои основные функции в соответствии с

Сопряжение деталей

Две детали, неподвижно или подвижно соединяемые между собой, называют сопрягаемыми. А величину, по которой осуществляется это сочленение, принято называть сопрягаемым размером. В качестве примера можно привести диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой не происходит соединение, принято называть свободным размером. Например, наружный диаметр шкива. Для обеспечения взаимозаменяемости сопрягаемые величины деталей всегда должны иметь точное исполнение. Однако подобная обработка весьма сложна и зачастую нецелесообразна. Поэтому в технике применяется способ получения взаимозаменяемых частей при работе с так называемой приближенной точностью. Он заключается в том, что для разных условий работы узлы и детали задают допустимые отклонения их размеров, при которых возможно безукоризненное функционирование данных частей в агрегате. Такие отступы, рассчитанные для разнообразных условий работы, построены в заданной определенной схеме, ее название - "единая система допусков и посадок".

Понятие о допусках. Характеристика величин

Расчетные данные детали, поставляемые на чертеже, от которого производится отсчет отклонений, принято называть номинальным размером. Обычно эта величина выражается в целых миллиметрах. Размер детали, который фактически получается при обработке, называется действительным. Величины, между которыми колеблется этот параметр, принято называть предельным. Из них максимальный параметр - это наибольший предельный размер, а минимальный - наименьший. Отклонения - это разность между номинальной и предельной величиной детали. На чертежах этот параметр принято обозначать в числовой форме при номинальном размере (верхнее значение указывается выше, а нижнее - ниже).

Пример записи

Если на чертеже указано значение 40 +0,15 -0,1 , то это означает, что номинальный размер детали - 40 мм, наибольший предел - +0,15, наименьший - -0,1. Разницу между номинальной и максимальной предельной величиной называют верхним отклонением, а между минимальным - нижним. Отсюда легко определяются фактические значения. Из данного примера следует, что наибольшая предельная величина будет равна 40+0,15=40,15 мм, а наименьшая: 40-0,1=39,9 мм. Разность между наименьшим и наибольшим предельными размерами называют допуском. Вычисляется следующим образом: 40,15-39,9=0,25 мм.

Зазоры и натяги

Рассмотрим конкретный пример, где допуски и посадки имеют ключевое значение. Предположим, что нам необходимо деталь с отверстием 40 +0,1 насадить на вал с размерами 40 -0,1 -0,2 . Из условия видно, что диаметр при всех вариантах будет меньше отверстия, а значит при таком соединении обязательно возникнет зазор. Такую посадку принято называть подвижной, т. к. вал свободно будет вращаться в отверстии. Если размер детали будет 40 +0,2 +0,15 , тогда при любом условии она будет больше диаметра отверстия. В таком случае вал необходимо запрессовывать, и в соединении возникнет натяг.

Выводы

На основании вышеизложенных примеров можно сделать следующие заключения:

- Зазором называется разность между действительными размерами вала и отверстия, когда последние больше первого. При таком соединении детали имеют свободное вращение.

- Натягом принято называть разницу между действительными размерами отверстия и вала, когда последний больше первого. При таком соединении детали запрессовываются.

Посадки и классы точности

Посадки принято разделять на неподвижные (горячая, прессовая, легкопрессовая, глухая, тугая, плотная, напряженная) и подвижные (скользящая, ходовая, движения, легкоходовая, широкоходовая). В машино- и приборостроении существуют определенные правила, которые регламентируют допуски и посадки. ГОСТ предусматривает определенные классы точности при изготовлении узлов с использованием заданных отклонений в размерах. Из практики известно, что детали дорожных и сельскохозяйственных машин без вреда для их функционирования могут быть изготовлены с меньшей точностью, чем для токарных станков, измерительных приборов, автомобилей. В связи с этим допуски и посадки в машиностроении имеют десять различных классов точности. Самые точные из них - это первые пять: 1, 2, 2а, 3, 3а; следующие два относятся к средней точности: 4 и 5; а три последних к грубым: 7, 8 и 9.

Для того чтобы узнать, по какому классу точности следует изготовить деталь, на чертеже рядом с литерой, означающей посадку, ставят цифру, указывающую этот параметр. Например, маркировка С4 означает, что тип скользящий, класс 4-й; Х3 - тип ходовый, класс 3-й. Для всех посадок второго класса цифровое обозначение не ставится, так как он наиболее распространен. Получить подробную информацию о данном параметре можно из двухтомного справочника «Допуски и посадки» (Мягков В. Д., 1982 год издания).

Система вала и отверстия

Допуск и посадки принято рассматривать в качестве двух систем: отверстия и вала. Первая из них характеризуется тем, что в ней все типы с одной степенью точности и класса относятся к одному номинальному диаметру. Отверстия имеют постоянные значения предельных отклонений. Разнообразие посадок в такой системе получается в результате изменения предельного отклонения вала.

Вторая из них характеризуется тем, что все типы с одной степенью точности и класса относятся к одному номинальному диаметру. Вал имеет постоянные значения предельных отклонений. Разнообразие посадок осуществляется в результате изменения значений предельных отклонений отверстий. На чертежах системы отверстий принято обозначать литерой А, а вала - литерой В. Возле буквы ставится знак класса точности.

Примеры обозначений

Если на чертеже указано "30А3", то это значит, что рассматриваемую деталь необходимо обработать системе отверстия третьего класса точности, если будет указано "30А", значит по той же системе, но второго класса. Если допуск и посадки изготавливаются по принципу вала, то у номинального размера указывают необходимый тип. Например, деталь с обозначением "30В3" соответствует обработке по системе вала третьего класса точности.

В своей книге М. А. Палей («Допуски и посадки») объясняет, что в машиностроении принцип отверстия применяется чаще, чем вала. Это связано с тем, что он требует меньших затрат на оснастку и инструменты. Например, для того чтобы обработать отверстие заданного номинального диаметра по этой системе, для всех посадок данного класса необходима только одна развертка, для изменения диаметра - одна предельная пробка. При системе вала для обеспечения каждой посадки в рамках одного класса необходимы отдельная развертка и отдельная пробка.

Допуски и посадки: таблица отклонений

Для определения и выбора классов точности принято пользоваться специальной справочной литературой. Так, допуски и посадки (таблица с примером приведена в этой статье) являются, как правило, весьма малыми величинами. Для того чтобы не писать лишние нули, в литературе их обозначают в микронах (тысячных долях миллиметра). Один микрон соответствует 0,001 мм. Обычно в первой графе такой таблицы указывают номинальные диаметры, а во второй - отклонения отверстия. Остальные графы приводят различные величины посадок с соответствующими им отклонениями. Знак "плюс" возле такого значения показывает, что его следует прибавить к номинальному размеру, знак "минус" - что его необходимо вычесть.

Резьбы

Допуск и посадки резьбовых соединений должны учитывать тот факт, что резьба сопрягается только по сторонам профиля, исключение могут составлять только паронепроницаемые типы. Поэтому основной параметр, который определяет характер величин отклонений, - это усредненный диаметр. Допуск и посадки для наружного и внутреннего диаметра устанавливают так, чтобы полностью исключить вероятность защемления по впадинам и вершинам резьбы. Погрешности уменьшения наружного размера и увеличения внутренней величины не повлияют на процесс свинчивания. Однако отклонения в и угле профиля приведут к заклиниванию крепежной детали.

Допуски резьбы с зазором

Наиболее распространенными являются допуск и посадки с зазором. В таких соединениях номинальное значение среднего диаметра равно наибольшей средней величине резьбы гайки. Отклонения принято отсчитывать от линии профиля перпендикулярно оси резьбы. Это определено ГОСТом 16093-81. Допуски для диаметра резьбы гаек и болтов назначаются в зависимости от заданной степени точности (обозначается числом). Принят следующий ряд значений этого параметра: д1=4, 6, 8; д2=4, 6, 7, 8; Д1=4, 6, 7, 8; Д2=4, 5, 6, 7. Допуски для них не устанавливаются. Размещение полей диаметра резьбы относительно значения номинального профиля способствует определению основных отклонений: верхние для наружных значений болтов и нижние для внутренних величин гаек. Эти параметры напрямую зависят от точности и шага соединения.

Допуски, посадки и технические измерения

Для производства и обработки деталей и механизмов с заданными параметрами токарю приходится использовать разнообразные Обычно для грубых замеров и проверки размеров изделий используют линейки, кронциркули и нутромеры. Для более точных измерений - штангенциркули, микрометры, калибры и т. д. Что представляет собой линейка, знает каждый, поэтому не будем на ней останавливаться.

Кронциркуль - это простой инструмент для измерений наружных величин обрабатываемых деталей. Он состоит из пары поворотных изогнутых ножек, закрепленных на одной оси. Еще существует пружинный вид кронциркуля, его выставляют на необходимый размер с помощью винта и гайки. Такой инструмент немного удобнее простого, т. к. сохраняет заданную величину.

Нутромер предназначен для снятия внутренних замеров. Бывает обычного и пружинного типа. Устройство этого инструмента схоже с кронциркулем. Точность приборов составляет 0,25 мм.

Штангенциркуль - это более точное приспособление. Им можно измерять как наружные, так и внутренние поверхности обрабатываемых деталей. Токарь при работе на токарном станке использует штангенциркуль для снятия замеров глубины выточки либо уступов. Этот измерительный инструмент состоит из штанги с делениями и губками и рамки со второй парой губок. С помощью винта рамка фиксируется на штанге в необходимом положении. составляет 0,02 мм.

Штангенглубиномер - этот прибор предназначен для замеров глубины канавок и выточек. Кроме того, инструмент позволяет определять правильное положение уступов по длине вала. Устройство данного приспособления сходно со штангенциркулем.

Микрометры применятся для точного определения диаметра, толщины и длины обрабатываемой детали. Они дают отсчет с точностью до 0,01 мм. Измеряемый объект располагается между микрометрическим винтом и неподвижной пяткой, регулировка осуществляется путем вращения барабана.

Нутромеры служат для проведения точных измерений внутренних поверхностей. Существуют постоянные и раздвижные приборы. Эти инструменты представляют собой стержни с измерительными шаровыми концами. Расстояние между ними соответствует диаметру определяемого отверстия. Пределы измерений для нутромера составляют 54-63 мм, при наличии дополнительной головки можно определять диаметры до 1500 мм.

Допуск размера и поле допуска

Предельные отклонения берутся с учетом знака.

Предельные отклонения

Для упрощения простановки размеров на чертежах вместо предельных размеров указывают предельные отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами (рис.1,б):

для отверстия – ES = D max – D ;

для вала – es = d max – d .

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами (рис.1,б):

для отверстия – EI = D min – D ;

для вала – ei = d min – d .

Поскольку предельные размеры могут быть больше или меньше номинального размера или один из них может быть равен номинальному размеру, поэтому предельные отклонения могут быть положительными, отрицательными, одно из них может быть положительным, другое – отрицательным. На рис.1,б для отверстия верхнее отклонение ES и нижнее отклонение EI положительны.

По номинальному размеру и предельным отклонениям, указанным на рабочем чертеже детали, определяют предельные размеры.

Наибольший предельный размер – алгебраическая сумма номинального размера и верхнего отклонения:

для отверстия – D max = D + ES ;

для вала – d max = d + es .

Наименьший предельный размер – алгебраическая сумма номинального размера и нижнего отклонения:

для отверстия – D min = D + EI ;

для вала – d min = d + ei .

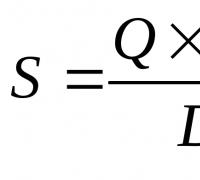

Допуск размера (T или IT ) – разность между наибольшим и наименьшим предельными размерами, или величина алгебраической разности между верхним и нижним отклонениями (рис.1):

для отверстия ‑T D = D max - D min или T D = ES – EI ;

для вала ‑T d = d max – d min или T d = es - ei .

Допуск размера всегда положительная величина. Это интервал между наибольшим и наименьшим предельными размерами, в котором должен находиться действительный размер годного элемента детали.

Физически допуск размера определяет величину официально разрешенной погрешности, которая возникает при изготовлении детали по какому-либо элементу.

Пример 2

.Для отверстия Æ18 установлены нижнее отклонение

EI

= + 0,016 мм, верхнее отклонение ES

=+0,043 мм.

Определить предельные размеры и допуск.

Решение :

наибольший предельный размер D max =D + ES= 18+(+0,043)=18,043 мм ;

наименьший предельный размер D min =D + EI= 18+(+0,016)=18,016 мм ;

T D = D max - D min = 18,043 – 18,016 = 0,027 мм или

T D = ES - EI= (+0,043) – (+0,016) = 0,027 мм .

В данном примере, допуск размера 0,027 мм означает, что в партии годных будут детали, действительные размеры которых могут отличатся друг от друга не более, чем на 0,027 мм.

Чем меньше допуск, тем точнее должен быть изготовлен элемент детали и тем труднее, сложнее и потому дороже его изготовление. Чем больше допуск, тем грубее требования к элементу детали и тем проще и дешевле его изготовление. Для производства экономически выгодно использовать большие допуски, но только чтобы не снижалось качество выпускаемой продукции, поэтому выбор допуска должен быть обоснован.

Чтобы лучше понять соотношения номинального и предельных размеров, предельных отклонений и допуска размера, выполняют графические построения. Для этого вводят понятие нулевой линии.

Нулевая линия - линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные - вниз (рис. 1, б). Если нулевая линия расположена вертикально, то положительные отклонения откладываются справа от нулевой линии. Масштаб при графических построениях выбирается произвольно. Приведем два примера.

Пример 3 . Определить предельные размеры и допуск размера для вала Ø 40 и построить схему полей допусков.

Решение :

номинальный размер d = 40 мм;

верхнее отклонение es = – 0,050 мм;

нижнее отклонение ei = – 0,066 мм;

наибольший предельный размер d max = d + es = 40 + (– 0,05) = 39,95мм;

наименьший предельный размер d min = d + ei = 40 + (– 0,066) = 39,934 мм;

допуск размера Т d = d max - d min = 39,95 – 39,934 = 0,016 мм.

Пример 4 . Определить предельные размеры и допуск размера для вала Ø 40±0,008 и построить схему полей допусков.

Решение :

номинальный размер диаметра вала d = 40 мм;

верхнее отклонение es = + 0,008 мм;

нижнее отклонение ei = – 0,008 мм;

наибольший предельный размер d max = d + es = 40 + (+ 0,008) = 40,008 мм;

наименьший предельный размер d min = d + ei = 40 + (– 0,008) =39,992 мм;

допуск размера Т d = d max - d min = 40,008 – 39,992 = 0,016 мм.

Рис.2. Схема поля допуска вала Ø 40

Рис. 3. Схема поля допуска вала Ø 40±0,008

На рис. 2 и рис. 3 представлены схемы полей допусков для вала Ø 40 и для вала Ø 40±0,008, из которых видно, что номинальный размер диаметра вала один и тот же d = 40 мм, допуск размера одинаковый T d = 0,016 мм, поэтому стоимость изготовления этих двух валов одна и та же. Но поля допусков разные: для вала Ø 40 допуск T d располагается ниже нулевой линии. Из-за предельных отклонений наибольший и наименьший предельные размеры меньше номинального размера (d max = 39,95 мм, d min = 39,934 мм).

Для вала Ø 40±0,008 допуск T d располагается симметрично относительно нулевой линии. Из-за предельных отклонений наибольший предельный размер больше номинального размера (d max = 40,008 мм,), а наименьший предельный размер меньше номинального (d min = 39,992 мм).

Таким образом, допуск для указанных валов один и тот же, но нормируемые пределы, по которым определяют годность деталей, разные. Это происходит потому, что поля допусков рассматриваемых валов различные.

Поле допуска – это поле, ограниченное верхним и нижним отклонениями или предельными размерами (рис. 1, рис. 2, рис. 3). Поле допуска определяется величиной допуска и его положением относительно нулевой линии (номинального размера). При одном и том же допуске для одного и того же номинального размера могут быть разные поля допусков (рис. 2, рис. 3), а значит разные нормируемые пределы.

Чтобы изготовить годные детали, необходимо знать поле допуска, т. е. известно и допуск размера элемента детали и расположение допуска относительно нулевой линии (номинального размера) .

3. Понятия «вал» и «отверстие»

Изготовленные детали при сборке образуют различные соединения, сопряжения, одно из которых представлено на рис.4.

Несопрягаемые

(свободные)

![]()

|

Рис. 4. Сопряжение вала и отверстия

Детали, которые образуют сопряжение называют сопрягаемыми.

Поверхности, по которым происходит сопряжение деталей, называют сопрягаемыми, а остальные поверхности называют несопрягаемыми (свободными).

Размеры, которые относятся к сопрягаемым поверхностям, называют сопрягаемыми. Номинальные размеры сопрягаемых поверхностей равны между собой.

Размеры, которые относятся к несопрягаемым поверхностям, называют несопрягаемыми размерами.

В машиностроении размеры всех элементов деталей независимо от их формы условно делят на три группы: размеры валов, размеры отверстий и размеры, не относящиеся к валам и отверстиям .

Вал – термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и элементы, ограниченные плоскими поверхностями (нецилиндрические).

Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая и элементы, ограниченные плоскими поверхностями (нецилиндрические).

Для сопрягаемых элементов деталей на основе анализа рабочих и сборочных чертежей устанавливают охватывающие и охватываемые поверхности сопрягаемых деталей, и таким образом, принадлежность поверхностей сопряжений к группам « вал» и « отверстие».

Для несопрягаемых элементов деталей - относятся ли они к валу или отверстию - используют технологический принцип: если при обработке от базовой поверхности (всегда обрабатывается первой) размер элемента увеличивается – это отверстие, если размер элемента уменьшается – это вал.

К группе размеров и элементов деталей, не относящихся к валам и отверстиям относят фаски, радиусы скруглений, галтели, выступы, впадины, расстояния между осями, плоскостями, осью и плоскостью, глубину глухих отверстий и т.д.

Эти термины введены для удобства нормирования требований к точности размеров поверхностей независимо от их формы.

Квалитеты составляют основу действующей на сегодняшний день системы допусков и посадок. Квалитет представляет собой некую совокупность допусков, которые применительно ко всем номинальным размерам соответствуют одной и той же степени точности.

Таким образом, можно сказать, что именно квалитетами определяется то, насколько точно изготовлено изделие в целом или его отдельные детали. Название этого технического термина происходит от слова «qualitas », что по-латыни означает «качество ».

Совокупность тех допусков, которые для всех номинальных размеров соответствуют одному и тому же уровню точности, именуется системой квалитетов.

Стандартом установлено 20 квалитетов – 01 , 0 , 1 , 2...18 . С возрастанием номера квалитета допуск увеличивается, т. е. точность убывает. Квалитеты от 01 до 5 предназначены преимущественно для калибров. Для посадок предусмотрены квалитеты с 5-го по 12-й.

| Числовые значения допусков | |||||||||||||||||||||

| Интервал номинальных размеров мм |

Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Совокупность допусков и посадок, которая создана на основании теоретических исследований и экспериментальных изысканий, а также построена на основании практического опыта, называется системой допусков и посадок. Основным ее предназначением является выбор таких вариантов допусков и посадок для типичных сочленений различных деталей машин и оборудования, которые минимально необходимы, но полностью достаточны.

Основу стандартизации измерительных средств и режущих инструментов составляют именно наиболее оптимальные градации допусков и посадок. Кроме того, благодаря им достигается взаимозаменяемость различных деталей машин и оборудования, а также повышение качества готовой продукции.

Для оформления единой системы допусков и посадок используются таблицы. В них указываются обоснованные значения предельных отклонений для различных номинальных размеров.

ВзаимозаменяемостьПри конструировании различных машин и механизмов разработчики исходят из того, что все детали должны соответствовать требованиям возможности повторяемости, применяемости и взаимозаменяемости, а также быть унифицированными и соответствовать принятым стандартам. Одним из наиболее рациональных способов выполнения всех этих условий является применение на этапе проектирования максимально большого количества таких составных частей, выпуск которых уже освоен промышленностью. Это позволяет, ко всему прочему, существенно сократить сроки разработки и затраты на нее. При этом необходимо обеспечивать высокую точность взаимозаменяемых комплектующих изделий, узлов и деталей в части их соответствия геометрическим параметрам.

С помощью такого технического метода, как модульная компоновка, являющаяся одним из способов стандартизации, удается эффективно обеспечить взаимозаменяемость узлов, деталей и агрегатов. Помимо этого, она существенно облегчает ремонт, что серьезно упрощает работу соответствующего персонала (особенно в сложных условиях), и позволяет организовать поставки запасных частей.

Современное промышленное производство ориентировано, главным образом, на массовый выпуск изделий. Одним из его обязательных условий является своевременное поступление на сборочный конвейер таких компонентов готовых изделий, которые для их монтажа не требуют дополнительной подгонки. Помимо этого, должна быть обеспечена такая взаимозаменяемость, которая не отражается на функциональных и прочих характеристиках готовой продукции.

Всем привет! Сегодня наша тема ведь это нам пригодится при подборе допусков на сопрягаемые детали такие как вал и то что на него будет одеваться, подшипник, корпус, стакан и др.

Таблица допусков и посадок валов и отверстий.

Я вам скажу, что тут особо и разговаривать то нечем но в прочем конечно надо вам наверное объяснить как пользоваться таблицей допусков и посадок валов и отверстий .

И так вы видите на этой таблице (если нажмете на нее курсором мыши) что в таблице допусков указанной на рисунке обозначены два раздела система допусков отверстия и система допусков вала, то есть в зависимости, что вы проектируете вал или деталь с отверстием (например при ) той частью таблицы и пользуйтесь.

Как пользоваться таблицей допусков и посадок для валов и отверстий.

Как видите в левой части таблицы указаны размеры диаметра отверстия и вала если у вас есть вал вы меряете его размер и в зависимости какая посадка вам надо выбираете ее используя верхнюю колонку и квалитет точности. Но вот вопрос, что это за буковки в верхней части таблицы допусков и посадок валов и отверстий? Как ими пользоваться, а вот и расшифровка данных символов:

- А — отклонение отверстия/вала

- Пр — прессовая посадка

- П — плотная посадка

- Г — глухая посадка

- Н — напряженная посадка

- С — скользящая посадка

- Д — посадка движения

- Х — ходовая посадка

- Л — легко ходовая посадка

- Ш — широко ходовая посадка

Поля допусков отверстий и валов таблица.

И так, что такое поля допусков отверстий и валов в таблице выше. Посмотрим на рисунок и все станет понятно.

И что мы видим? Да именно это вал входит в отверстие, какой то втулки. В зависимости какие цели мы преследуем, а именно какой вид посадки мы хотим получить в итоге после их сопряжения выбирается необходимы допуск. Причем не только для вала но и для отверстия.

И что мы видим? Да именно это вал входит в отверстие, какой то втулки. В зависимости какие цели мы преследуем, а именно какой вид посадки мы хотим получить в итоге после их сопряжения выбирается необходимы допуск. Причем не только для вала но и для отверстия.

Например если мы хотим иметь посадку с натягом, то отверстие должно быть меньше вал. Но учтите, что просто так вы его туда не засандалите:). Придется прибегнуть либо к помощи пресса либо нагреть втулку или на худой конец охладить вал в жидком азоте.

Исходя из наших потребностей открываем умные книжки и таблицы допусков и посадок и выбираем нужные предельные отклонения, после задаем их на чертеже детали. Это необходимо для того, что бы инженером который будет писать технологию на данный узел не превратилось в сложный ребус:).

Полезный софт для расчета допусков.

Еще чуть не забыл. Если вам лень лазить по таблице и выбирать допуска, то вам поможет отличная программа для выполнения этой рутинной работы. Вот как она выглядит

Самое интересное, что она написана в обычном файле программы Excel. И для получения результата необходимо лишь заполнить два поля обозначенных желтым цветом. Качайте программу с моего блога абсолютно бесплатно. От вас только требуется посмотреть данное видео. Заодно это будет вашим спасибо!

Посмотрите видео про таблицу допусков

Вот собственно и все посадки. О каждой из них мы поговорим в моей следующей статье про допуски и посадки, а пока на этом мы и закончим. Да кстати качество изображения на котором указана в хорошем качестве так, что ее можно скачать абсолютно бесплатно нажав правую кнопку мыши и сохранить как…Качайте, печатайте и пользуйтесь:). А мне пора много дел.

С вам был Андрей! Читайте мои статьи!